フェノール樹脂

フェノール樹脂は、フェノールとホルムアルデヒドから酸触媒または塩基触媒を用いて付加反応と縮合反応を繰り返すことにより合成される。

フェノールとホルムアルデヒドという原料は同じでも、酸触媒を用いた場合と、塩基触媒を用いた場合では反応機構が異なる。

酸触媒を用いた場合と、塩基触媒を用いた場合の反応について、順に解説していく。

1.酸触媒を用いた反応

酸触媒を用いたときは、付加反応よりも縮合反応が優先して、まず初めに直鎖構造のノボラックが生成し、 さらに硬化剤と反応させることによりフェノール樹脂が得られる。

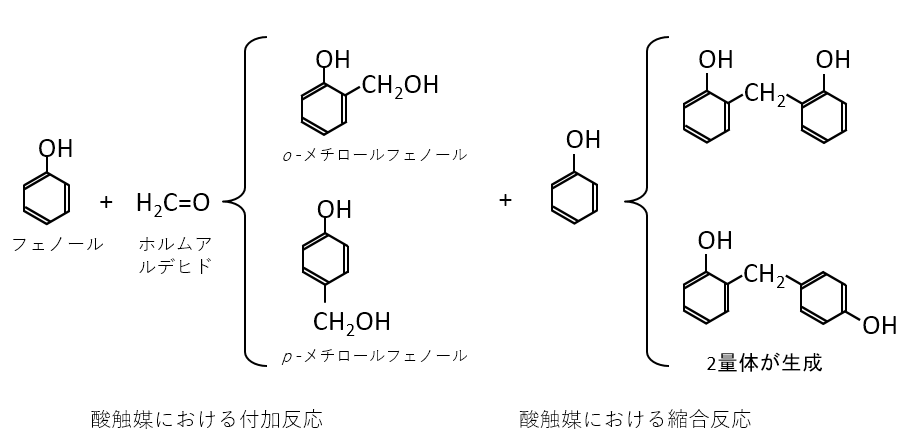

図1にフェノールとホルムアルデヒドを酸触媒を用いて反応さたとき、o -メチロールフェノールとp -メチロールフェノールが生成し、

さらにフェノールと反応して2量体が生成する反応を示す。

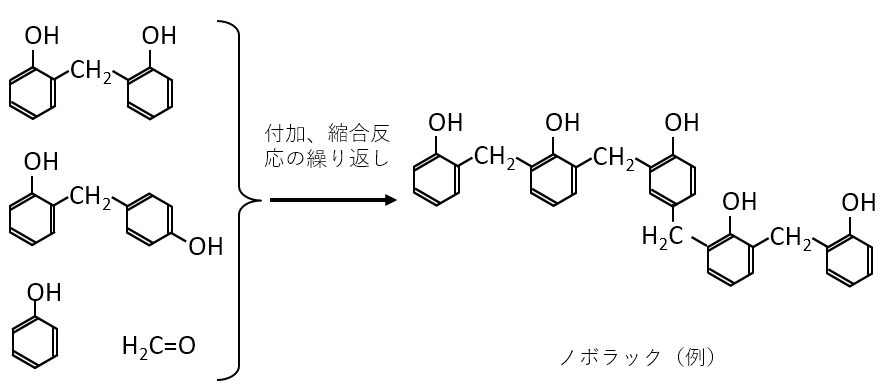

図2には付加、縮合反応が繰り返されてノボラックが生成する反応を示す。

ノボラックは単一組成ではなく、分子量1000以下のフェノール多量体(2~8 量体)の混合物で、柔らかい固体である。

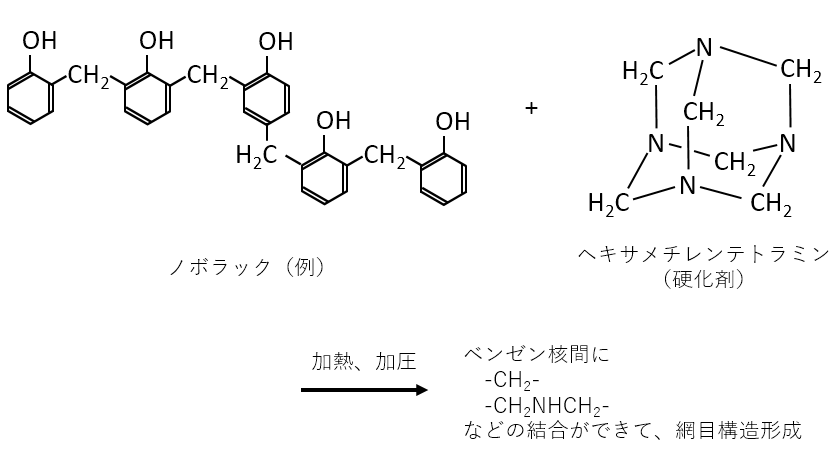

ノボラックにヘキサメチレンテトラミン等の硬化剤を加えて、加熱、加圧成形すると、ベンゼン核間に-CH2-、 -CH2NHCH2-などの結合ができて網目構造になる(図3)。

ノボラックは、後で述べる塩基性触媒を使用したときにできる生成物と異なり、メチロール基(-CH2OH)を持たないため、 網目構造を形成するために硬化剤を加える必要がある。

2.塩基触媒を用いた反応

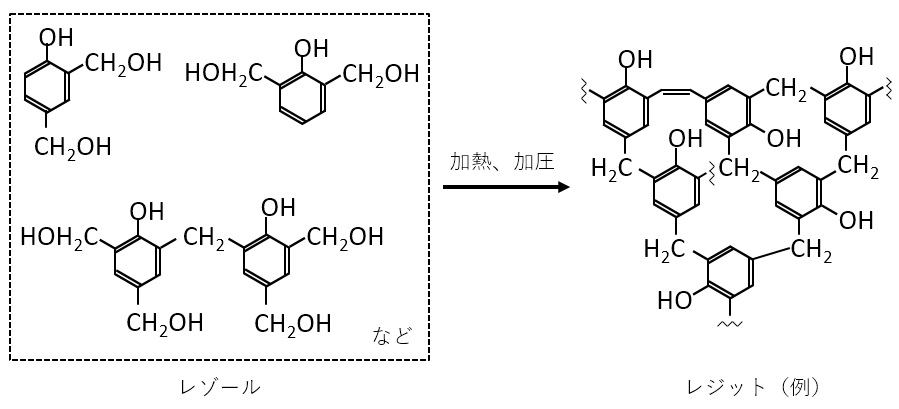

塩基触媒を用いたときは、縮合反応は遅く、付加反応が優先してレゾールが生成し、さらに加圧、加熱することによりフェノール樹脂が合成される。

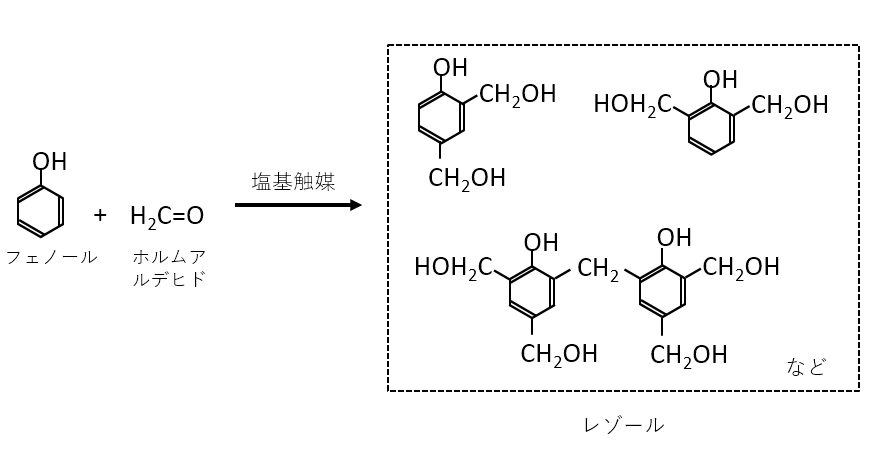

図4にフェノールとホルムアルデヒドを塩基触媒を用いて反応させたときに、レゾールが生成する反応を示す。

塩基触媒を用いた反応では、フェノールのベンゼン核上に複数個のメチロール基(-CH2OH)を持つジメチロ一ルフェノール、 トリメチロールフェノールや1~4 量体の混合物である油状のレゾールが得られる。

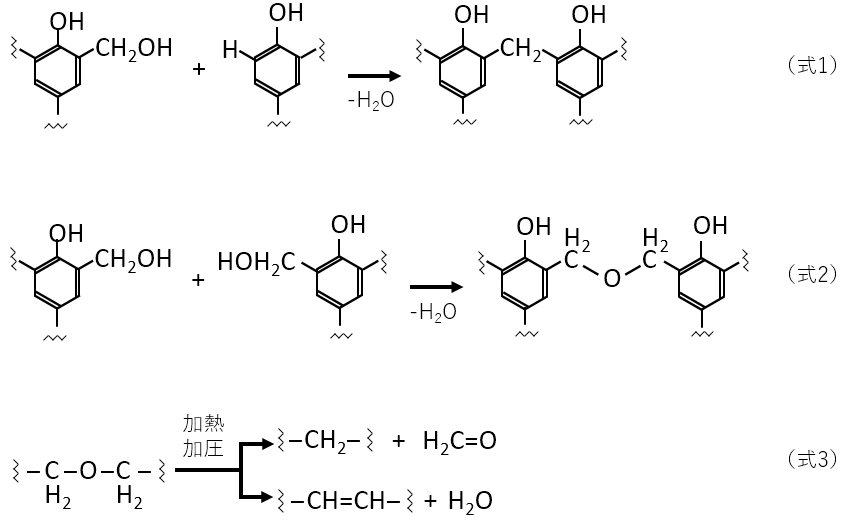

式1~3にレゾールを加熱したときの反応を示す。

フェノールのo-位およびp-位でのメチロール基との脱水縮合(式1)、メチロール基間での脱水縮合(式2)、 さらに式2で生成したエーテルの脱ホルムアルデヒドによるメチレン基(-CH2-)の生成 および脱水によるオレフィン(-CH=CH-)の生成(式3)が起こって網状構造を作り、熱硬化性樹脂であるレジットが得られる(図5)。

レゾールはメチロール基(-CH2OH)を持つため、硬化剤を加える必要がなく、加熱で重合が起こる。

最後に、触媒の種類による中間体の違いについて表にまとめた。

酸触媒を用いた方が中間体の分子量が大きくなるため、塩基触媒でできた中間体が液体状なのに対して、固体状になると考えられる。

| 触媒 | 中間体名称 | 中間体の分子量 | 中間体の状態 |

| 酸 | ノボラック | 2~8 量体(分子量1000以下) | 柔らかい固体 |

| 塩基 | レゾール | 1~4 量体 | 液体(油状) |

参考文献: 時任宣博, 武田亘弘, "フェノール樹脂の生成機構", 化学と教育 47巻 9号 618 (1999年)